Nem a karbon lesz az autóipar megmentője

Már szemmel is látható mennyiségű kompozitot (szálerősítésű műanyagot) használnak az autókban, és most nem a szénszálas dekorbetétekre kell gondolni, hanem a polipropilén és üvegszál keverékéből készített műszerfalakra, könyöklőkre és lökhárítókra. Szerkezeti elemként beépített kompozit elemekre már nehezebb példát mondani, először nagy mennyiségben a drága szedánoknál, például az Audi A8-ban jelent meg, mint a hátsó üléssor mögötti lemez - az ott egy fontos teherviselő elem, ráadásul a hátsó övfeszítőket is abba építik be, tehát egyfelől nagy erőknek kell ellenállnia, másrészt könnyűnek is kell lennie, hiszen a tömegcsökkentés miatt használják a fémek helyett.

De ott van még példának a McLaren szénszálas utascellája, vagy a 7-es BMW kompozit tetőmerevítése és a BMW i3 és i8 teljes utascellája - a közös pont, hogy mindegyik luxuscikk. Ahhoz, hogy B-szegmensű autókban, tehát mondjuk egy Opel Corsában vagy egy VW Polóban ilyesmi legyen, ahhoz először el kéne érni, hogy egy karbon elem gyártási ideje 3-5 perc legyen, és ugyan létezik a technológia, T-RTM-nek hívják, de még csak kevés helyen használják. Ha majd egyszer elterjednek a kompozit szerkezeti elemek, jöhetnek a szálerősítéses burkolatok, de ez már a majd meglátjuk kategória, ugyanis jelenleg nem az autóipar pörgeti a szénszálas üzletet.

Ugyanis az autógyártásban nagy darabszámhoz rövid ciklusidő tartozik, tehát sok termék gördül ki a gyárból, amely aztán hamar a kukában végzi - éppen emiatt fontos lenne az újrahasznosítás, ami még egy megoldatlan kérdés. Az újrahasznosításban nem is magának a szénszálnak vagy az üvegszálnak a sorsa az érdekes, hanem magának a műgyantának - jelenleg csak az foglalkozik ilyesmivel, akit valamilyen szabályozás erre kényszerít, ez jelenleg ugyanis hatalmas pénztemető, aminél a kis darabszám miatt nem látszik, hogy valaha meg fog térülni.

Nem magamtól vagyok ennyire okos a témában, hanem meghívtak a kompozitban nagyágyúnak számító eCon Engineeringhez - amikor átküldtem az egyik partnerüknél dolgozó barátomnak, hogy kikkel ültem egy asztalnál, csak annyit írt vissza, hogy érezzem magam megbecsülve, mindenki ott volt, aki a szakmában igazán számít. Az eCon a kompozitozásba a Modulo elektromos busszal csöppent, mérnöki szolgáltatóként ők vállalták a busz szerkezetét adó kompozittechnológia támogatását - mérési terveket készítettek, mértek, szilárdsági számításokat végeztek, a tesztek pedig igazolták, hogy jól végezték a dolgukat, például amikor a buszt alátámasztva megpakolták, hogy a váz deformációját vizsgálják, a mérés és a számítás nagyon közel esett egymáshoz, három milliméter volt a kettő között. Arról már nem ők tehetnek, hogy maga a busz nem lett átütő siker, viszont az üvegszálból és a habrétegből álló önhordó karosszéria azóta is bírja. És mivel a számítások jók voltak, eldöntötték, hogy érdemes ezzel mélyebben is foglalkozni.

A kompozitok modellezése ugyanis ha nem is egyszerű, de nem annyira lehetetlen küldetés, mint ahogyan azt egyszer megírtam. Alapvetően két szemléletmód van, az egyik a műhelyeké, ahol alapvetően ökölszabályok mentén dolgoznak, az egyik ilyen, hogy egy kompozit terméknek legalább három irányban kell erősítettnek lennie, különben a csavarodással szemben nem lesz ellenálló. Ennek az ökölszabálynak a másik fele, hogy a három iránynak minimum 15 fokos szöget kell bezárnia egymáshoz képest. De ez alól is van kivétel, például a nyílt tengeri fúrótornyok lekötözőkábeleinél, ott például elég egy irányba erősíteni, mert csak húzó igénybevétel van.

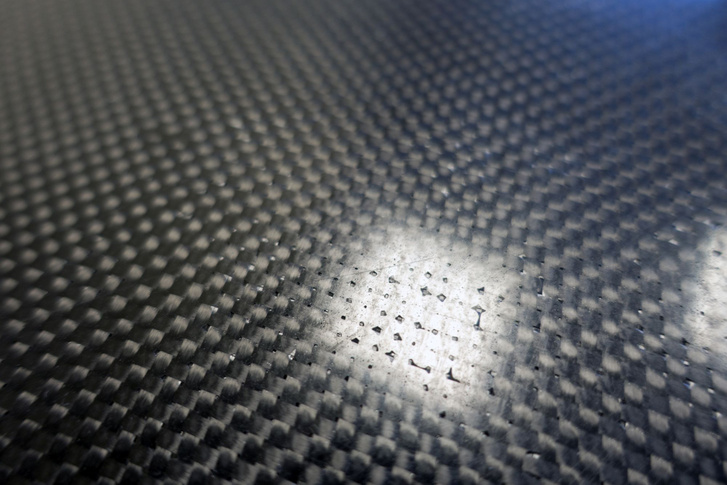

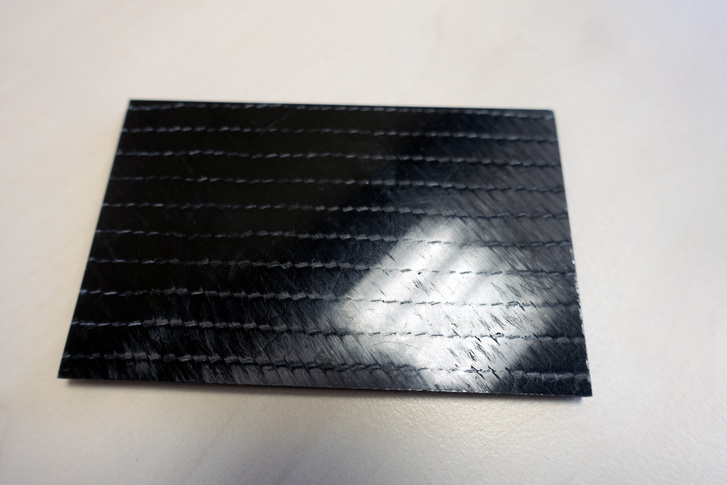

A komoly problémák az ipari gyártással kezdődnek, amikor nem intuitív módon kell tervezni, hanem mérésekkel és számításokkal kell alátámasztani mindent. Már az alapanyag kiválasztása sem triviális, a szövet finomsága is meghatározó - ez azon múlik, hogy egy köteg mennyi szálból áll - minél kevesebből, annál lágyabb. Dekorelemeknél a finom szövést használják, de ahol komoly mechanikai tulajdonságokra van szükség, ott a durvább szövetekre van szükség. Egy elemi szál karbonnál 7-8 mikron, üvegnél 15-25 mikron, és ezek száma alapján lehet osztályozni a kötegeket, amelyekből aztán a szövet készül.

Nyilván nem véletlen, hogy a szénszálas szakszavak (roving, szövet, stb...) nagyon olyanok, mintha textilről lenne szó, a gyártási folyamat is meglepően hasonlít ahhoz, ahogyan a gyapjúból szövet lesz, nem véletlen, hogy szinte az összes kompozitos alapanyaggyártó őse textilipari vállalkozás volt, nekik volt meg a megfelelő technológiájuk arra, hogy elemi szálakat húzzanak, majd azokat szövetté rendezzék - a nyergesújfalui Zoltek is eredetileg fonalgyár volt, onnan nyergeltek át a karbonra. Egyébként körülbelül három nagy cég állít elő szénszálat - olyan ez, mint a söripar, mindenki felvásárolt mindenkit, és a végén van pár nagy konszern, és azok alá tartozik mindenki, ahogyan a már említett Zoltek is az egyik ilyen nagy csoport tagja. Nincs ebben semmi meglepő, hogy autós példa is legyen, ablakemelőt is csak három cég gyárt.

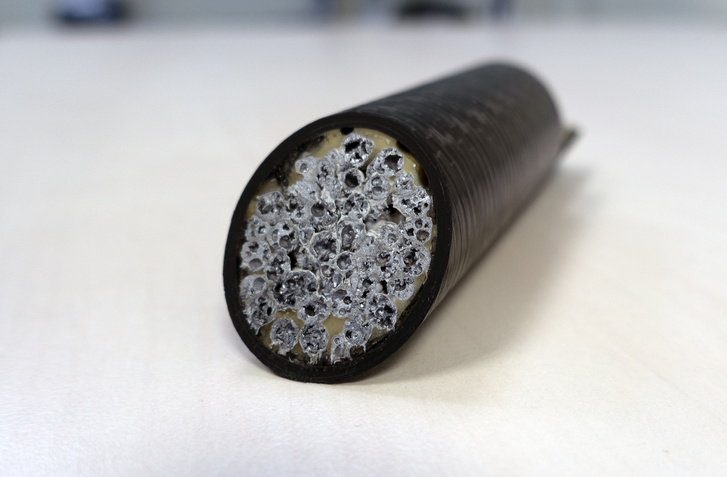

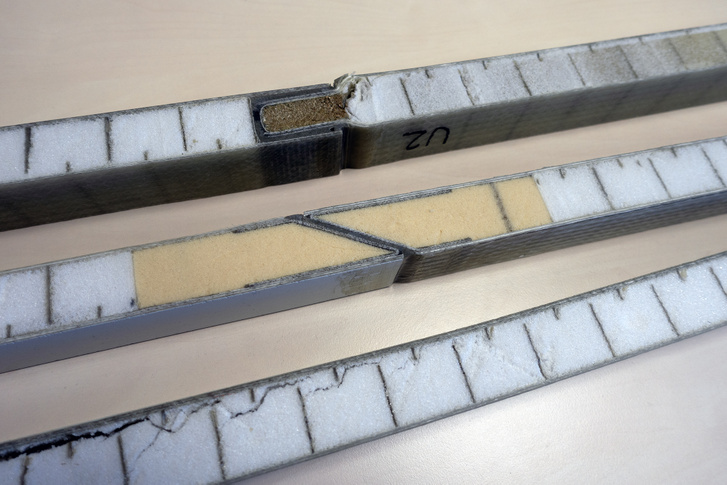

A kompozit szerkezeteknél a rétegek száma is kulcsfontosságú, ha pedig a rétegek közé szivacsszerkezet is kerül, akkor már sokkal nehezebb vele a tervezés, olyankor már a töltőanyagot is modellezni kell, ha pedig egy komplett szerkezetről van szó, mint például amilyen a busz volt, ott a különböző szegmenseket is ragasztani kell egymáshoz, és olyankor már a ragasztót is modellezni kell - a végén lesz egy több millió elemből álló modell. Aki tehát kompozitból áll neki a tervezésnek, az sokkal messzebbről indul, mintha acéllal tenné ugyanezt.

A fémekkel az iparnak bő kétszáz év tapasztalata van, míg a kompozitok kutatása ehhez képest még gyerekcipőben jár. Egy sorozatgyártott fémtest szakítószilárdsága 5%-on belül lesz a mintadarabokhoz képest, míg jelenleg a kompozitoknál ez simán lehet +/-10 százalék. A repülőiparban, ahol már régóta használnak ilyen anyagokat, a kisgépeknél 1,8-1,85-ös biztonsági tényezőt adnak meg, a fizikai teszteken a várható terhelés 180%-át kell kibírnia - tehát amit 100 kilós terhelésre terveznek, azt 180 kilóval tesztelik, míg a fém alkatrészekre sokkal kisebb biztonsági tényezőt írnak elő, egyszerűen azért, mert sokkal jobban ismerjük őket. A kompozitokkal szembeni bizalmatlanság oka, hogy nincsenek szabványok, viszont nagyon sok múlik az alapanyag minőségén és a gyártási technológián. Emiatt van az, hogy ugyanazokból az anyagokból és paraméterekből egészen eltérő minőségű termék születhet, attól függően, hogy az adott üzem milyen technológiával dolgozik.

Ezen a téren a nagy gyárak hatalmas előnyben vannak a kis műhelyekkel szemben, ugyanis a kompozitoknál fontos a szál, de még fontosabb a felhasznált műgyanta, illetve a szálak és a műgyanta aránya. Kézi laminálással (a műhelyszlengek rajongóinak: pacsmagolással vagy töcsköléssel) 20-25 százalékos száltartalom érhető el, vagy ha valaki nagyon ügyes, akár 30-35%-ig el tud menni térfogatban, egyszerűen azért, mert nem tudja kipréselni a szálak közül a műgyantát. Gépi préseléssel, vákuumzsákkal viszont ki lehet vonni a felesleges levegőt és gyantát, így akár 65-75%-ig el lehet menni. 50% felett már nagy gyártóra és komoly felszerelésre van szükség, illetve 70% fölé nem szokás menni, mert egyszerűen nincs értelme. Ugyanis a mátrixanyagnak - ebben az esetben a műgyantának - az a lényege, hogy összefogja a kompozitot, eloszlassa a terhelést, ha túl kevés, akkor széthullik az anyag, tehát ez nem verseny, hogy ki tud többet, hanem gyártási sajátosság.

A műgyantának akkor jut különösen fontos szerep, ha speciális felhasználásra szánják, például tengeri környezetbe, ahol az UV-nek és a sós víznek is ellen kell állnia, vagy ott van az égésállóság, amely például egy autóalkatrésznél is fontos szempont. Ha kiüt a tűz, minden porrá ég, de nem mindegy, hogy mennyi idő van előtte elfutni. Erről szól az átégési idő, amelyet úgy lehet kitolni, hogy a műgyantát különböző nem éghető anyagokkal tömik tele, vagy olyasmivel, ami égés hatására halogén gázt bocsát ki, ezáltal önkioltó lesz. Az elektromos tűz egyébként annyira nem aggasztó probléma, mint elsőre tűnik, a villanyautók eleve jól földeltek ahhoz, hogy ne legyenek áthúzások, illetve az autókban három olyan egység van, ami nagy áramot használ. Az egyik az indítómotor, elektromos autóknál maga a hajtómotor, illetve egy meglepő tétel, az ablakemelő, amelynek a megindításához 6-8-10 amper is kellhet - ezeket viszont körbe lehet úgy határolni, hogy ne legyen belőle baj.

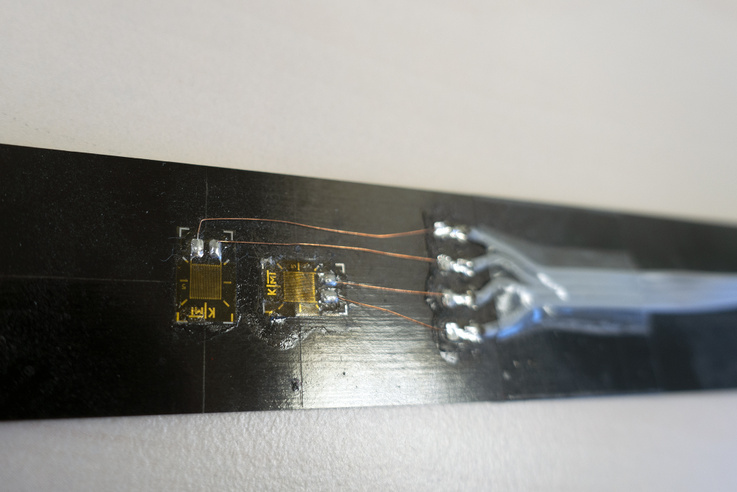

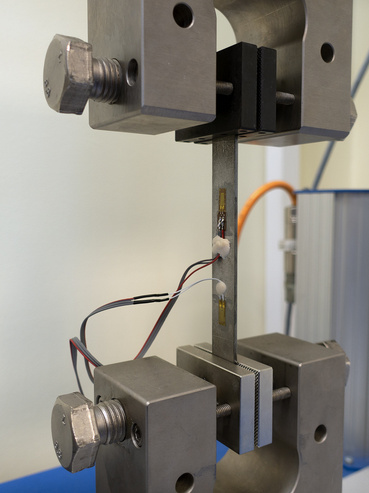

Ahhoz, hogy a kompozit jól modellezhető legyen, először meg kell ismerni az adott anyag tulajdonságait. Első körben tehát mérésekre van szükség, mert míg az acélnál bemondod a kódját, és lehet tudni, hogy milyen a fáradási görbéje, nyúlási görbéje, szakítószilárdsága, aztán mindenki nyugodtan mehet haza. A kompozitnál szinte minden esetben nullpontról kell indulni: milyen szálanyag, milyen gyantával, milyen gyártási technológiával készült, és ha ez megvan, el lehet kezdeni a próbatestek vizsgálatát szakítással, nyírással, hajlítással - ezek után már megvannak az anyagjellemzők, megvan, hogy milyen szempontoknak kell megfelelnie, és kezdődhet a számítás és a tervezés, a rétegrendek meghatározása, hogyan álljanak a szálak, hogy megfeleljen a tervezett terhelésnek - majd jönnek a fizikai tesztek, és ha működik, lehet sorozatgyártásba vinni.

Ahhoz, hogy a kompozit szerkezetek tervezett deformációja jól modellezhető legyen, újfajta mérési megközelítésre van szükség, ugyanis a viselkedésük alapvetően eltér a fémekétől, tehát a húzó- és nyomó rugalmasságuk nagy mértékben eltérhet - míg a fémnél a kettő között kb. 5% a különbség, kompozitnál 60-70% is lehet, amit a legtöbb szimuláló szoftver nem is vesz figyelembe. A fáradási tulajdonságaik sem ismertek széles körben, de jelenleg úgy tűnik, hogy ha a maximális terhelés 60-70% alatt marad, lényegében végtelen az élettartam.

A tönkremenetel már egy bonyolultabb kérdés. A fémeknél ez egy jól definiálható dolog, hiszen megindul a felszínről egy repedés, amely végigterjed, majd széthullik az alkatrész, a kompozitoknál viszont sokkal nehezebb határozott kijelentéseket tenni, hiszen már az is kérdéses, hogy a szál, a kötőanyag vagy a kettő közötti adhézió adja meg magát. Tehát míg a fém egy homogén anyag, a kompozitoknál a tönkremenetel módja is függ a szálirányoktól a rétegektől és a gyártási technológiától. Ráadásul ahogyan tönkremennek, az is teljesen eltér a fémektől, például a kompozitoknál nincs folyáshatár - ez az a pont a fémeknél, ahonnan maradandó alakváltozást szenved, míg ha korábban elengeded, majdhogynem visszatér a nullába. Egy fém szakítógörbéje tehát úgy néz ki, hogy van egy kezdeti, rugalmas szakasz, ami után elérünk a folyáshatárhoz, aztán felkeményedik, majd bezuhan, és jön a szakadás. A kompozitok szakítógörbéje ezzel szemben egy egyenes, terheled, aztán egyszer csak durr, nincs plasztikus alakváltozás: vagy visszanyeri az alakját, vagy törik.

Jelenleg a drónprojektek látják a legnagyobb fantáziat a technológiában, ugyanis 2027-ben már 30-40 ezer regisztrált drónfelszállásra (25 deka felettiek) lehet számítani Magyarországon a mostani 2000 helyett - viszonyítási alapnak: a pandémia előtt nagyjából ennyi repülőgépfelszállás volt itthon. Japánban a Kawasaki dolgozik kompozit forgóvázú vasúti szerelvényen - a forgóváz az a létraszerű szerkezet, amire az egész vagon épül. A kompozit erre is alkalmas, de ez már az a szint, amire még nem érett meg az ipar, például a karbantartási folyamat meghaladja a rendelkezésre álló lehetőségeket, ezeknél már nem lesz elég kalapáccsal megütögetni a kerekeket, hogy csengenek-e.

A karbont és általában a kompozitokat akkor fogja nagy tételben használni az autóipar, ha majd a fődarabok, integrált elemek gyártását automatizálni lehet. A BMW az i3-mal már bizonyította, hogy a karbon terítése például gépesíthető, még ha nem is volt túl gazdaságos a gyártása - érdekesség, hogy a BMW ki is hátrált a kompozitból, talán túl hamar vetették bele magukat. Egyelőre úgy tűnik, hogy ezek az anyagok csak marginálisan lesznek jelen az autógyártásban, sokkal inkább megfelelnek azoknak az iparágaknak, ahol kis darabszámban, speciális terhelésre kell méretezni. Ugyanis egy autón egy megspórolt kiló körülbelül 3-20 eurót jelent az értékében, egy repülőnél ugyanez 1500-2000, egy űrhajónál pedig 17 600 euró megtakarítást hoz.

A motorok belső alkatrészeként sem valószínű, hogy hamar felbukkannának sorozatgyártásban - a hőterhelés egy megoldható probléma, készült is már karbon hajtórúd, és el lehet érni vele plusz fordulatszámot, de ez egyelőre cirkuszi trükk. A belső égésű motorok még nem érték el a fejlesztési plafont a feltöltéssel és a változó szelepvezérléssel, hiszen még a változó lökethosszal még érdemben lehet javítani a hatásfokukon, így a kompozit blokkalkatrészek legfeljebb a versenysportban fognak felbukkanni, nagy szériában nem.