Így áll egy gumigyár

A Bridgestone tatabányai gyárában jártunk, hogy megnézzük, hogyan születnek a gumik. Azt nem tudták megígérni, hogy fotózhatunk is, de majd meglátjuk. Ám a Bridgestone nem viccel akkor, amikor kifejleszti a csúcstechnikát - és akkor sem, amikor meg akarja őrizni ezt titoknak.

Gábor! Ír valamit itt a képernyő sarkában, hogy frissítés, vagy mi a szar. Gáááboooor! Hallod? Az operátor ideges hangját elnyelte a zakatoló gyár, a hatalmas monitoron vibráló termelési számok mindegyike zölden világított, egyedül az a pici ördög, az a kis felugró ablak jelezte, hogy valami nincs rendben. Az egér finom kattanása szinte feloldódott az ajtókilincs nyikorgásában, Gábor lépett be a terembe. Azonnal látta, hogy elkésett, kezébe temette az arcát és erőtlenül rogyott le a székre.

István. – sziszegte ujjai közül enerváltan. Ma jönnek az újságírók, akiknek hetek óta szervezzük ezt a gyárlátogatást. Egyszer már lemondtuk. Mit fognak látni? Üldögélő embereket? Pihenő gépeket? Végre lett volna esély, hogy ne csak elcsépelt PR-cikkek szülessenek a gyárról, erre te mindent elrontasz egy átkozott mozdulattal.

Hatalmas szusszanással állt le az üzem, a szerszámok halk ropogással törekedtek a környezeti hőmérséklet elérésére, szögre kerültek a védőszemüvegek, csend lett. A dohányzásra kijelölt helyen egy ütemre pattintott szikrát néhány tenyérbe rejtett öngyújtó, visszafogott beszélgetés jelezte, hogy a hét középső napja nem kispéntek, és a munka is mindjárt folytatódik. Gábor és István még mindig szótlanul nézték egymást.

A Bridgestone új téligumijának apropójából érkeztünk a gyárba, ha István keze lassabb, akkor egy rendes gyárlátogatásra. Két kiállított Blizzak LM005 abroncson kívül sokat nem érintkeztünk az újdonsággal, de abban is biztos vagyok, hogy aki téligumi vásárlása előtt áll, és eljutott eddig a cikkben, az simán megtalálja a teszteket is a neten. A Bridgestone új gumija számos szaklap tesztjén, több kategóriában kiváló eredményeket ért el, abszolút ajánlott kategória.

Nekünk az lenne a feladatunk, hogy a kulisszák mögé tekintve a gumiválasztás purgatóriumában vulkanizálódó olvasó érzelmére és értelmére hassunk a tények, érdekességek kendőzetlen feltárásával. Gyermeki izgalommal érkeztem én is a gyárba, láthatósági mellény, munkavédelmi sisak és munkavédelmi cipő került a testemre, komoly kalanddal kecsegtetett a négy kártyacsippantásra lévő üzem.

Akkor kezdett erős Szabó család-szag terjengeni, amikor fotózási tilalom mellett beléptünk a leállított gyárba. Magyarországon négy gumiabroncs-gyár működik, ebből kettőben már jártunk: a Hankook legalább mutatott gyáron kívül valamit, de bent tilos volt fotózni; a Michelinnél csak simán tiltották a fényképezést, de legalább informatív fotókat adtak; a Bridgestone tehát magasra tette a lécet az álló gyárban tiltott fotózással. Vajon mit találnak majd ki az Apollo Tyres-nél? Most mindenesetre a fotózást próbáltam házilagos eszközökkel megoldani, a gyár sajtóosztályától kapott képeken nem mutatnak sok mindent.

Ezerkétszáz alkalmazottja van a tatabányai gyárnak, nyolcszáz ember dolgozik a termelésben, hatalmas az üzemcsarnok. Gépek, konvejorok, hordozótekercsek mindenhol. Vezetőnk készségesen magyarázta a megnémult üzem kihűlt gépei között sétálva a gumigyártás folyamatát. A gyárba több forrásból érkeznek a korommal színezett gumi- és szintetikus gumialapanyagok. Európában nincs divatja a fehér peremű abroncsoknak, ezért nem is kell a feketén kívül más szín. Egy átlagos gumiabroncs 12-18 különböző alkatrészből épül fel, a Bridgestone üzeme két típusú eljárást alkalmaz az összeépítésre. Az egyik, a legfejlettebb B.I.R.D. technológia, ahol a gépet kívülről etetik a nyersanyaggal és a végén kiesik a kész gumiabroncs, a másik a hagyományos technológia, ahol különböző állomásokon különböző részfeladatok készülnek el és a vulkanizáló állomáson sütik véglegesre a pizzát. A B.I.R.D. gépek, ha jól vannak beállítva húsz perc alatt összeállítanak egy gumiabroncsot, aztán már lehet is vulkanizálni.

Eltérő gumiból készül a légzáró réteg, más anyag kell az oldalfalhoz, eltérő összetételű a futófelület is. A különböző rétegeket más és más hordozóanyagra kell feltenni, van, ami textilszerű tekercsen utazik, van olyan, ami műanyag fólián. Az abroncs végszerelése a különböző rétegek egymásra tekerésével történik.

Ha elkészült a tekercs, akkor bekerül a vulkanizáló szerszámba, ami úgy néz ki, mint egy trilex keréktárcsa negatívja. Szegmensekből áll össze, ezek közé szorul be a gumi 150-180 fokos hőmérsékleten, nagyjából húsz percre. Ennyi idő alatt tökéletesen térhálósodik a kaucsuk, a képlékeny gumikeverékből rugalmas és kopásálló gumi lesz.

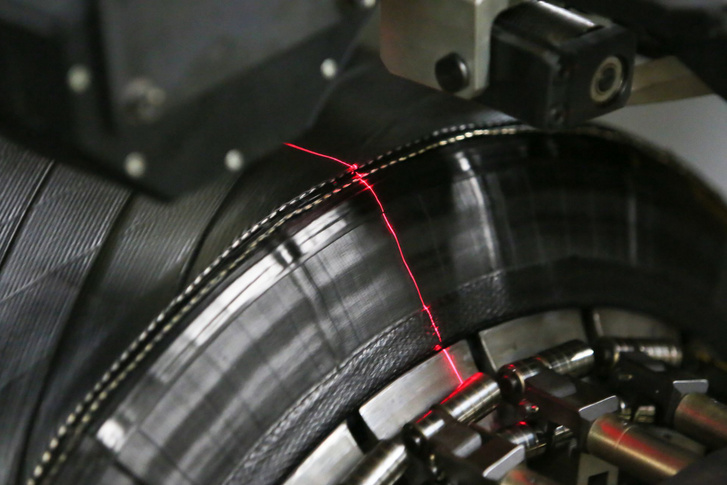

A vulkanizálás után fontos lépés a gumi megfelelő lehűtése, majd legvégül a legújabb technológia szerinti végellenőrző berendezés rostálja a frissen elkészült abroncsokat. Ezt úgy kell elképzelni, hogy egy összetett futószalagrendszeren haladnak a gumik és különböző szenzorok, kamerák segítségével válogatják ki a hibás abroncsokat további vizsgálatra, javításra vagy selejtezésre.

Az utolsó művelet azonban az emberi kézé. Nincs az a gép, ami az emberi tapintásnál pontosabban tudná észrevenni az apró esztétikai hibákat. A futófelületen lévő kis fehér karika az végellenőrök pecsétje.

A japán precizitás és a magyar mérnöki zsenialitás boszorkánysága rejtve maradt előlünk, pedig van tesztlabor is a gyárban, ott aztán érdekes dolgokról vallhatnak az abroncsok. Hátha egyszer beengednek oda minket.

(Gábor és István természetesen kitalált személyek, sőt, az illusztrációkon szereplő apró bábuk sem dolgoznak a Bridgestone-nál.)